Ocurrencia y clasificación del grafito

El grafito es un alótropo de carbón con grafito, nano tubo de carbón, fullereno y diamante. También es un material polimórfico, mostrando estructura romboédrica, hexagonal y turboestrática. Usualmente se encuentra en la naturaleza, principalmente debido al metamorfismo de compuestos sedimentarios de carbón.

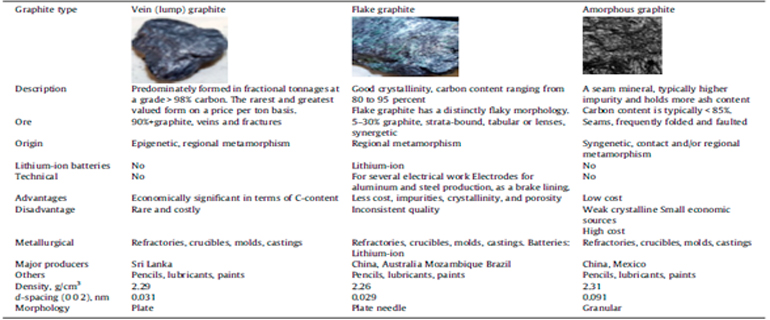

El grafito también puede ser formado por medio de procesos sintéticos tratando térmicamente coque de petróleo o brea de alquitrán de hulla. Este grafito es llamado altamente ordenado o grafito pirolítico orientado (HOPG), procesado con tratamiento térmico en el rango de 2500 – 3000 ºC. Las Tablas 1 y 2 resumen el origen, propiedades y aplicación de grafito.

El grafito es un alótropo de carbón con grafito, nano tubo de carbón, fullereno y diamante.

Purificación y beneficio del grafito

Purificación del grafito es la separación física del grafito de una mezcla de minerales.

El beneficio es una técnica de separación para mejorar y enriquecer el contenido mineral útil de los minerales mediante la eliminación de componentes no deseados y nocivos. Este proceso depende de las propiedades físicas y químicas de los minerales del yacimiento, aprovechando propiedades como la gravedad específica, el magnetismo y las características de la superficie. El proceso de beneficio usualmente incluye trituración, concentración por gravedad (Jig, Medios densos, espirales, mesa concentradora), Concentración química (Flotación con espumas) clasificación neumática y separación magnética.

Después de los procesos de beneficio se aplican métodos de refinación para aumentar la pureza del grafito. Estos métodos de refinación incluyen: conminución, flotación con espumas, flotación inversa, separación electrostática, clasificación neumática, lixiviación, tostación y lixiviación, microonda y, separación por gravedad.

Purificación Hidrometalúrgica

Purificación hidrometalúrgica consiste de los siguientes métodos: a) Flotación, b) ácido – base y c) ácido hidrofluórico (HF en agua). El primero, la flotación es un método de bajo costo que utiliza la flotabilidad del grafito para aumentar la purificación. Segundo, método ácido base, se conoce como fusión alcalina o método de hidróxido de sodio (NaOH), en el cual las impurezas reaccionan con el NaOH bajo alta temperatura, produciendo hidróxidos insolubles en agua. Luego, a través de la lixiviación con una conveniente concentración de solución de ácido hidroclórico, se forman cloruros solubles. Estos compuestos se lavan con agua y luego se eliminan. Normalmente, este método es ampliamente utilizado debido a la inversión en infraestructura a pequeña escala, fácil implementación y es conocido globalmente. Sin embargo, es un método que requiere mucho tiempo y genera fuerte contaminación. Por último, el tratamiento en ácido hidrofluórico es un método de purificación en el que el ácido reacciona con casi todas las impurezas del grafito, generando compuestos solubles en agua, que pueden ser removidos enjuagando con agua.

Purificación Pirometalúrgica

La purificación pirometalúrgica incluye: a) Tostación con cloración y b) métodos de alta temperatura. Primero, la tostación por clorinación es cómo sigue: tostación a una temperatura y atmósfera específica, adición de cloro gaseoso para clorar las impurezas en el grafito y, generar fase gaseosa o complejos condensados con cloruro para eliminar impurezas con bajos puntos de fusión y ebullición. Se conoce que la eficiencia de la purificación de éste método alcanza más del 98%. Sin embargo, éste método es costoso y el gas que se genera es difícil de tratar. Segundo, en el método de alta temperatura, el grafito es calentado a más de 4892 ºC donde las impurezas con bajo punto de ebullición se vaporizan y remueven. En éste, la pureza del grafito llega a ser más del 99.995 %. Sin embargo, el inconveniente de este método es que requiere una inversión en infraestructura a gran escala, además de un alto consumo de electricidad.

Conminución del grafito

El primer paso en el beneficio de un yacimiento mineral es la conminución, es decir, la reducción de constituyentes sólidos a partir de un tamaño de partícula típico, a un tamaño de partícula medio aplicando trituración, molienda, corte, vibración u otros procesos. La reactividad de constituyentes sólidos aumenta con la reducción de tamaño de partícula, la cual a su vez permite la separación mecánica de ingredientes indeseables. Conminución esencialmente produce partículas de diferente tamaño y da una descripción cuantitativa que relaciona el tamaño de partícula de las materias primas con los productos. En otras palabras, la conminución modifica solamente la distribución de tamaño de partícula entre el alimento y el producto. Las principales funciones de la reducción de tamaño son: a) la liberación de uno o más minerales económicamente importantes de los componentes ganga, en una matriz de mineral, b) la exposición de una gran área superficial por masa unitaria de material para facilitar alguna reacción química específica, tal como lixiviación, c) reducción de la materia prima al tamaño deseado para el proceso subsiguiente o manipulación, y d) la satisfacción de requerimientos del mercado relativas a las especificaciones de tamaño de partículas.

Tamaño de la partícula o escama, contenido de carbono y el grado de los productos de grafito, son factores importantes para su comercialización.

Después de la conminución, se recomienda una posterior purificación, la cual incluye purificación hidrometalúrgica (flotación, separación por gravedad, ácido base, y métodos ácidos HF) y, purificación pirometalúrgica (tostación por clorinación y métodos de alta temperatura).

Flotación del grafito con espumas

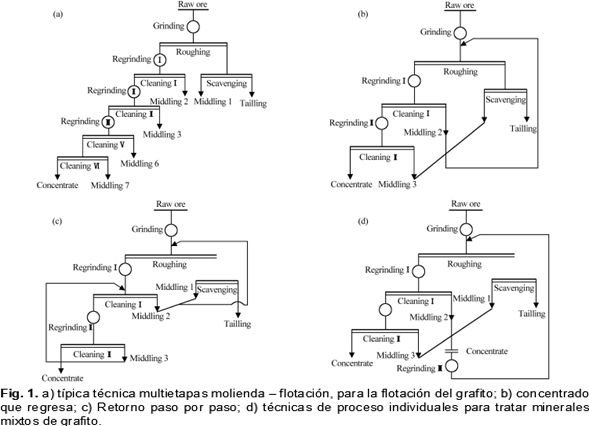

El grafito es el primer mineral concentrado a partir de un cuerpo conminuído por flotación con espumas. La precondición de la flotación con espumas es la trituración y molienda de una roca grafítica. El proceso de flotación con espumas es utilizado para separar selectivamente minerales hidrofóbicos de los hidrofílicos en una suspensión en agua. La superficie de las partículas de carbón grafítico es resistente al agua y por eso es muy susceptible a la flotación en agua mediante reactivos de acondicionamiento selectivo. Las partículas de grafito hidrofóbico unidas a burbujas de aire en suspensión se mueven hacia una capa de espuma en la parte superior del fluido y se separan de las partículas hidrofílicas. El diseño del proceso de flotación difiere en complejidad, dependiendo tanto del grado de liberación como de la pureza preferida del producto. Sin embargo, normalmente incluye varias etapas de flotación fuerte/limpieza (rougher/cleaner) con etapas intermedias de remolienda. Generalmente, el mineral de grafito en escamas se purifica mediante procesos de molienda-flotación en varias etapas, como se muestra en la siguiente figura.

Estos procesos evitan que las escamas de grafito se destruyan durante la remolienda, generando una gran cantidad de medios (partículas de grafito con impurezas). En la técnica típica de beneficio de grafito, el método de tratamiento para medios de grafito incluye retorno de concentrado b), retorno de concentrado paso por paso c), y una técnica de proceso individual d). Se sabe que el retorno de concentrados medios simplifica el diagrama de flujo general. Sin embargo, produce efectos negativos sobre la flotación, cuando la cantidad de medios es grande o existe una gran diferencia en las propiedades de los medios. El retorno de medios, paso por paso, se adapta para la recuperación del grafito con pobre flotabilidad.

La flotación puede afectar la química de la superficie. Sin embargo, la pureza de partículas discretas de grafito usualmente no cambia. Luego, las impurezas residuales crecen internamente entre el grafito por medio de químicos o acción térmica, llegando a grados de grafito de alta calidad. En adición a su flotabilidad natural, la introducción de reactivos tales como keroseno y aceite de pino puede facilitar la separación de minerales ganga como cuarzos, micas, feldespatos y carbonatos. No obstante, la selectividad se mejora con la adición de modificadores de pH (soda cáustica) en un rango de 7.7 – 8.5.

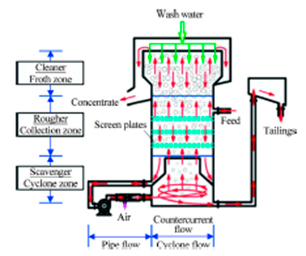

Para que el proceso de flotación sea óptimo, se deben realizar pruebas con las cuales se establecen la cantidad y tipo de reactivos que se deben aplicar a un mineral de grafito en particular. En estas pruebas se utilizan equipos como la Columna de flotación a escala de laboratorio, con diámetro de 100 mm y altura de 1800 mm, como la que se muestra en la siguiente figura.

Referencias:

(1) A.D. Jara et al (2019). Purification, application and current market trend of natural graphite: A review. International Journal of Mining Science and Technology, Ethiopia.